Modern otomobil üretiminin özü güvenlik ve çevrenin korunmasıdır ve gövde "güç artırma ve ağırlığı azaltma" gerektirir. Gelişmiş yüksek dayanımlı çelik, bu bağlamda patlama yaşıyor ve otomobil gövdelerinin yapısal parçalarında ve güvenlik parçalarında yaygın olarak kullanılıyor.

Otomobiller için yüksek mukavemetli çelik türleri

1. DP Çelik, Çift Fazlı Çelikler

2.CP Çelik, Kompleks Faz Çelikler

3. TRIP Çelik, Dönüşüme Bağlı Plastisite Çelikleri

4. MS Çelik, Martensitik Çelikler

5.QP çeliği, Su Verme ve Bölme Çelikleri

6. Eşleştirme Kaynaklı Plastisite Çelikleri (TWIP Çelik)

7. Bor çeliği (PH çeliği veya B çeliği, Pres Sertleştirme/Bor Çelikleri)

Dubleks Çelik (DP Çelik)

Performans özellikleri: verim artışı yok, oda sıcaklığında yaşlanma yok, düşük verim oranı, yüksek iş sertleştirme indeksi ve yüksek fırında sertleşme değeri.

Tipik uygulama: DP serisi yüksek mukavemetli çelik, şu anda yapısal parçalar için tercih edilen çeliktir ve yapısal parçalar, takviye parçaları ve çarpışma önleyici parçalarda yaygın olarak kullanılmaktadır. Örneğin, araba alt traversleri, raylar, çarpma çubukları, çarpma çubuğu takviye yapıları vb.

Karmaşık Fazlı Çelik (CP Çelik)

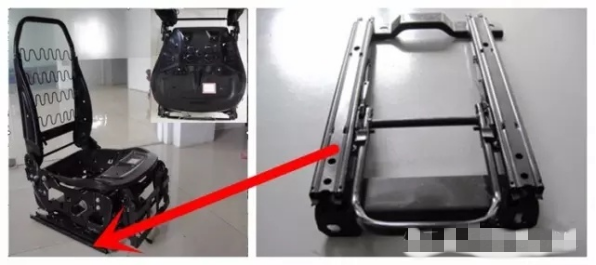

Özellikler: küçük taneler, yüksek çekme mukavemeti. Akma mukavemeti, aynı çekme mukavemetine sahip çift fazlı çeliklerinkinden önemli ölçüde yüksektir. İyi bükme performansına, yüksek delik genişleme performansına, yüksek enerji emme kapasitesine ve mükemmel flanş oluşturma performansına sahiptir.

Tipik uygulamalar: Şasi süspansiyonları, B sütunları, tamponlar, koltuk rayları vb.

Dönüşüm Kaynaklı Plastisite Çelik (TRIP Steel)

Performans özellikleri: Yapı, korunmuş östenit içerir ve iyi şekillendirilebilirliğe sahiptir. Şekillendirme işlemi sırasında, tutulan östenit kademeli olarak tek biçimli deformasyona elverişli olan sert martensite dönüşür. TRIP çeliği ayrıca yüksek darbe emme enerjisi, yüksek mukavemetli plastik ürün ve yüksek n değeri özelliklerine sahiptir.

Tipik uygulamalar: B sütunu takviyeleri, ön boyuna kirişler vb. gibi nispeten karmaşık yapılara sahip parçalar.

Martensitik Çelik (MS Çelik)

Performans özellikleri: yüksek akma oranı, yüksek çekme mukavemeti, nispeten düşük uzama, gecikmeli çatlama eğilimine dikkat etmek gerekir. Yüksek darbe emme enerjisi, yüksek mukavemetli plastik ürün ve yüksek n değeri özelliklerine sahiptir.

Tipik uygulamalar: tamponlar, eşik takviyeleri ve yan kapılardaki çarpma çubukları gibi nispeten tek kesitli basit parçaların ve rulo biçimli parçaların soğuk preslenmesi.

Sertleştirilmiş sünek çelik (QP çelik)

Performans özellikleri: Martensit matris fazı olarak kullanılır ve deformasyon sürecinde tutulan östenitin TRIP etkisi, daha yüksek iş sertleştirme kabiliyeti elde etmek için kullanılabilir, bu nedenle aynı seviyedeki ultra yüksek mukavemetli çelikten daha yüksek plastisite ve şekillendirilebilirliğe sahiptir.

Tipik uygulama: Otomobil güvenlik parçaları ve A ve B sütun takviyeleri gibi karmaşık şekillere sahip yapısal parçalar için uygundur.

İkiz İndüklenmiş Plastisite Çelik (TWIP Çelik)

Performans özellikleri: TWIP çeliği, yüksek C, yüksek Mn ve yüksek Al bileşimine sahip tamamen östenitik bir çeliktir. Eşleştirme kaynaklı dinamik iyileştirme sayesinde çok yüksek bir işleme sertleştirme kapasitesi elde edilebilir.

TWIP çeliği, ultra yüksek mukavemete ve ultra yüksek plastisiteye sahiptir ve mukavemetli plastik ürün, %50GPa'dan fazlasına ulaşabilir.

Tipik uygulamalar: TWIP çeliği, çok üstün şekillendirilebilirliğe ve ultra yüksek mukavemete sahiptir ve karmaşık şekilli otomotiv güvenlik parçaları ve yapısal parçalar gibi yüksek malzeme çekme ve şişkinlik özellikleri gerektiren parçalar için uygundur.

Bor çeliği (PH çeliği veya B çeliği)

Performans özellikleri: ultra yüksek mukavemet (1500MPa'nın üzerinde çekme mukavemeti), çarpışma performansını etkili bir şekilde iyileştirir, hafif gövde; parçaların karmaşık şekli, iyi şekillendirilebilirlik; yüksek boyutsal doğruluk.

Tipik uygulamalar: ön ve arka tamponlar, A sütunları, B sütunları, orta tüneller vb. gibi güvenlik yapısal parçaları.

Otomotiv çeliğinin evrimi

Çelik, Alman mühendis Karl Benz'in 19'te içten yanmalı bir motorla çalışan ilk otomobili tasarladığı 1885. yüzyılın sonundan beri otomobil üretiminde kullanılmaktadır.

20. yüzyılın başında, çelik levha/çelik şerit üretim teknolojisinin ortaya çıkması ve karmaşık şekillendirme işleme teknolojisindeki atılımı ile otomobil yapılarındaki ahşap bileşenlerin yerini yavaş yavaş çelik levhalar/çelik şeritler aldı.

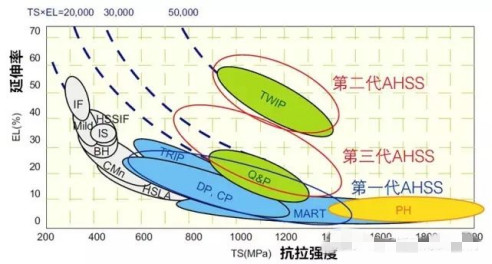

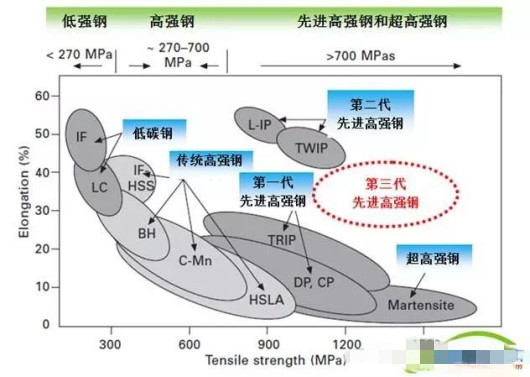

Takip eden yüzyılda, otomobil üretim sürecinde çelik sac/şerit baskın malzeme haline geldi. Farklı tarihsel dönemlerle, ilgili ulusal stratejiler, tüketici talebi ve teknik yeteneklerle birleştiğinde, Şekil 1'de gösterildiği gibi bir dizi otomotiv çeliği malzemesi gelişti. Düşük karbonlu çelik (LC) ve Ara Reklamsız (IF), ilk olarak otomobillerde kullanılabilir.

O zamanlar, bu iki tip düşük mukavemetli çelik, mukavemet, şekillendirilebilirlik, maliyet ve tasarım ihtiyaçlarını karşılayabilirdi. 1970 civarında Kuzey Amerika petrol krizine kadar, otomobil endüstrisi, enerji sorunlarına yanıt olarak ağırlığı azaltmak ve enerji tasarrufu sağlamak için yüksek mukavemetli çelik geliştirmeye başladı.

O zamandan beri, otomotiv çelik levhalarının mukavemet seviyesinin sürekli olarak iyileştirildiği erdemli bir döngü dönemine girmiştir. Özellikle hafif otomobillerin mevcut küresel eğilimi altında, çelik endüstrisindeki işçiler de bunun için sürekli çaba sarf ediyor.

geleneksel yüksek mukavemetli çelik

Geleneksel yüksek mukavemetli çelikler esas olarak fırında sertleştirilebilir (BH) çeliklerdir ve mekanik özellikleri Şekil 2'de gösterilmiştir. Mukavemet artışı, damgalamadan sonra boya pişirme işlemi sırasında elde edilir. Damgalama işlemi sırasında gerinim sertleşmesinin derecesi, sonraki pişirme işlemi sırasında mukavemetin iyileştirilmesi üzerinde önemli bir etkiye sahiptir.

Şekillendirme sırasında gerinim sertleşmesi, esas olarak deformasyonun neden olduğu dislokasyon yoğunluğundaki artışa dayanmaktadır. Pişirme sırasında mukavemetteki artış, işlem sırasında atomların difüzyonunun neden olduğu müteakip dislokasyon hareketlerinin engellenmesine dayanmaktadır.

Kalıplama yöntemindeki farklılık ve kalıplama işleminin neden olduğu gerinme miktarı, fırında sertleştirme etkisi üzerinde belirli bir etkiye sahip olacaktır.

Tipik birinci nesil gelişmiş yüksek mukavemetli çelik ve kontrol teknolojisi

Gelişmiş yüksek mukavemetli çeliklerin ilk nesline, Çift Fazlı (DP) ve Dönüşüm Kaynaklı Plastisite (TRIP) hakimdir.

DP çeliği, dolayısıyla adı, ferrit + beynit veya ferrit + martensit olabilen iki fazdan oluşur. Yapısının şematik diyagramı Şekil 3'te gösterilmektedir.

Yumuşak bir faz olarak ferrit, belirli bir plastisiteye sahip olmasını ve şekillendirilmesinin kolay olmasını sağlar; beynit/martensit, makul bir mukavemete sahip olması için sert bir faz olarak kullanılır. DP çeliğinin mikro yapısının şematik diyagramı

TRIP çeliği, mikro yapısının şematik diyagramı, ferrit, martensit (bainit) ve kalıntı östenitten oluşan Şekil 4'te gösterilmektedir. Çarpışma işlemi sırasında otomobilin ani büyük deformasyonu nedeniyle, çelik levhanın içinde belirli bir mekanik enerji oluşur. Orijinal tutulan ostenitte depolanan iç enerji ile birleştiğinde, bir faz dönüşümüne uğrar ve tutulan ostenitin bir kısmı, etkiyi güçlendiren martensite dönüştürülür.

TRIP çeliğinin mikro yapısının şematik diyagramı

Tipik ikinci nesil gelişmiş yüksek mukavemetli çelik ve kontrol teknolojisi

İkinci nesil gelişmiş yüksek mukavemetli çelikler, Eşleştirme Kaynaklı Plastisite (TWIP) tarafından yönetilir. TWIP çeliği, Şekil 5'te gösterildiği gibi, deformasyon sırasında ostenit fazının değişmesi nedeniyle oluşan mekanik kontraktürlere dayanmaktadır.

Temel bileşimi %18Mn-%3Si-%3Al'dir. Elbette bileşim, farklı bileşenlerin her aşamanın performansına odaklanmasına ve üretim sürecindeki darboğaz sorununa bağlı olarak uygun şekilde ayarlanabilir.

deformasyon sırasında oluşan kontraktürler

Gelişmiş yüksek mukavemetli çeliğin üçüncü neslinin geliştirilmesi

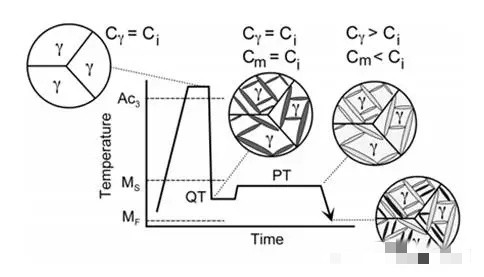

Üçüncü nesil gelişmiş yüksek mukavemetli çelik, birinci nesil ve ikinci nesil yüksek mukavemetli çelikler arasındaki boşluğa dayanmaktadır ve Q&P (Su verme ve Bölme) gibi mükemmel kapsamlı özelliklere sahip yüksek mukavemetli ve yüksek plastisiteli çeşitler geliştirmektedir. çelik, yurtiçinde ve yurtdışında bir araştırma noktası.

Q&P çeliğinin oda sıcaklığındaki yapısı ferrit, martensit ve östenittir. Tasarım ilkesi, önemli miktarda martensit oluşturmak için belirli bir sıcaklığa söndürüldükten sonra, Şekil 6'da gösterildiği gibi ikincil bir ısıtma işleminin olmasıdır. istikrarını geliştirmek.

Bu işlemle üretilen yüksek mukavemetli çelik, birinci ve ikinci nesil gelişmiş yüksek mukavemetli çelikleri çok aşan mukavemetli plastik bir ürüne sahiptir.

Q&P Çelik Proses Kontrol Prosesi

Otomobil Çeliğinin Gelişim Trendi ve Araştırma Noktası

Yüksek mukavemetli çelik uygulaması sayesinde vücudun çeşitli bölgeleri mukavemet kaybetmeden inceltilebilir. Avrupa ve Amerika Birleşik Devletleri'nde, gövde yapısında 600MPa/40 ila 1600MPa/20 yüksek mukavemetli çelik uygulanmasıyla gövde ağırlığının en az %5-8 oranında azaltılabileceği konusunda anlaşmaya varılmıştır, bu da fırsatlar getirir. Bu performans aralığında çeşitli yüksek mukavemetli çelik serilerinin geliştirilmesi için.

Otomotiv çeliğinin bir sonraki geliştirme yönü ve araştırma konuları için uluslararası NSF (Ulusal Çelik İmalatı), ABD DOE (Enerji Departmanı) Enerji Departmanı, Amerikan AISI (Amerikan Demir ve Çelik Enstitüsü) ve A/SP (Otomatik/ Steel Partnership), üniversitelerde ve araştırma enstitülerinde aşağıdaki araştırma alanlarını önermektedir:

Gelişmiş yüksek dayanımlı çeliklerin mikroyapısı ve mekanik özellikleri;

İleri Yüksek Mukavemetli Çelikte Karbon Difüzyon Prosesi;

Gelişmiş yüksek dayanımlı çeliklerin parçacık boyutu ve arayüz etkileri;

Gelişmiş yüksek mukavemetli çeliklerde nano-asiküler ferritik çift fazlı çelikler;

Yüksek mukavemetli ve yüksek plastik beynitik çelik;

Gelişmiş yüksek dayanımlı çeliklerin şekillendirilebilirliği ve geri esneme davranışı;

Gelişmiş yüksek mukavemetli çelikler için ilgili modeller.

Talep, ilgili teknolojilerin ilerlemesini teşvik edecek ve teknolojik ilerleme de talebin artışını teşvik edecektir. Genel hafiflik eğilimi, çelik endüstrisinde teknolojinin sürekli ilerlemesini destekleyecek ve böylece daha gelişmiş çelik levhaların uygulanması için koşullar yaratacaktır.

Bir sonraki adımda otomobil çeliğinin gelişim yönü veya bu çağda daha ideal otomobil çelik levha malzemesi aşağıdaki koşullara sahip olmalıdır: düşük karbon (yüksek kaynaklanabilirlik), düşük maliyet (düşük alaşım içeriğinin eklenmesi), yüksek şekillendirilebilirlik, Kolay montaj ve bakım.

Günümüzde, araçlar için çeşitli yüksek mukavemetli çelik serileri, genellikle, bileşimdeki büyük farklılıklar ve son kaplamaya belirli zorluklar getiren tutarsız yüzey kalitesi gibi belirli sınırlamalara sahiptir. Gelecekte, iyi ve pratik ürünler tasarlamak ve üretmek için çeşitli malzemelerin değerlendirilmesi tüm süreç perspektifinden düşünülmelidir.